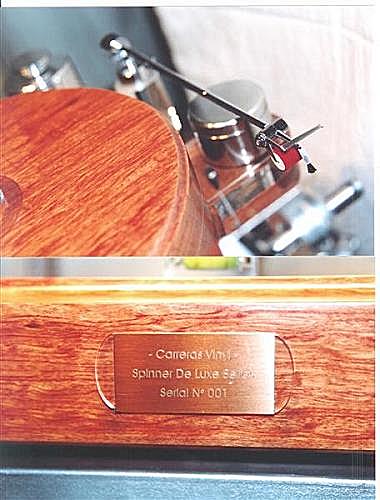

| [ Proyecto de Giradiscos HUM ] |

© Santiago Carreras. 2005

Sólo unas breves palabras para presentaros este proyecto. Como sabeis el mundo del audio HUM, la construcción de equipos de alta fidelidad por parte de aficionados, ocupa cada vez un espacio más importante en este ámbito. Audiófilos de todo el mundo emprenden la realización de este tipo de proyectos en busca de equipos que reflejen su personalidad, su propia concepción del audio. En la mayoria de casos estos proyectos al ser finalizados no tienen nada que envidiar a los equipos de alta fidelidad comerciales, sino al contrario, muchas veces llegan a superarlos en muchísimos aspectos. El proyecto que presentamos a continuación puede representar perfectamente este caso. El giradiscos que Santiago Carreras ha construido y que él mismo nos presenta en este articulo es una muestra de como con tenacidad y conocimientos es perfectamente posible llevar a cabo la construcción de este tipo de componentes. Espero que aprecies su impresionante trabajo y el excelente resultado del mismo. Y, desde luego, os animeis vosotros mismos a llevar a cabo alguno similar.

Saludos

Ernest Ruiz

Introducción

Siempre había sentido una gran admiración en el mundo de la Hi-Fi por las personas que se autoconstruian parte o la totalidad de sus equipos, en especial por los que algunos denominan “maestros orientales”, los japoneses, con su reconocida fama mundial.

Estas personas, además de tener un gran tesón, conocimientos y paciencia, destacan por sus realizaciones, por las dimensiones de sus proyectos. Es muy común ver como estos aficionados japoneses que se dedican al HUM, exponen sus realizaciones en diferentes medios de comunicación (prensa especializada, internet, etc...) explicando cada motivo y paso que han seguido para llevar a cabo su proyecto: el por qué del mismo, los pasos que se han llevado a cabo para su consecución, los materiales empleados, etc.

Coincidireis conmigo si además afirmo que muchos de estos aficionados son además unos grandes apasionados de las electrónicas a válvulas (sobre todo SET) y de los altavoces de alto rendimiento, tales como las bocinas exponenciales y altavoces full-range. Pero además son unos grandes apasionados del mundo analógico.

Lo cierto es que, siendo del todo sincero, jamás me había planteado la idea de autoconstruirme un giradiscos, por la sencilla razón que ya tenía uno. Pero un dia a principios de 2005 en un foro de audio español alguien propuso la idea de autocontruirse un plato. Así fue cuando resurgió la idea y me pregunté a mi mismo, ¿por qué no?.

Para acometer la construcción de mi giradiscos HUM me marqué como punto de partida dos premisas fundamentales. En primer lugar el giradiscos que iba a construir debía ser, en la medida de lo posible, “diferente” a todo lo que se podía encontrar en el mercado. Debía verse que era un plato artesanal y además, también muy importante, que fuera estéticamente bello. Porque que funcionara no era suficiente, tenía que ser bonito! En segundo lugar establecí como segunda premisa que el presupuesto total a emplear en la construcción del giradiscos no debía exceder los 1000 €. Este punto era muy importante para mi porque considero que hacer cualquier cosa bien hecha y con materiales de calidad no tiene mérito. Pero, hacer “cualquier cosa” bien hecha, con materiales de calidad y con un precio contenido es un reto. Mi reto.

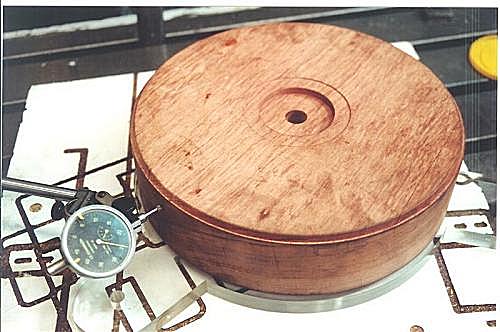

Teniendo en cuenta estas dos premisas empecé a recabar información sobre los materiales a emplear en la construcción del giradiscos. Navegando mucho por internet, llegué a la conclusión, por otro lado ya previsible, que el “platter” debía ser lo más robusto y compacto posible, con el menor nivel de resonancia de vibraciones posible, con el centro de gravedad (masa) lo más bajo posible y hacía el exterior del mismo.

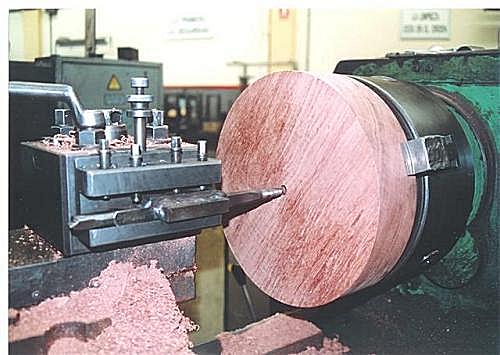

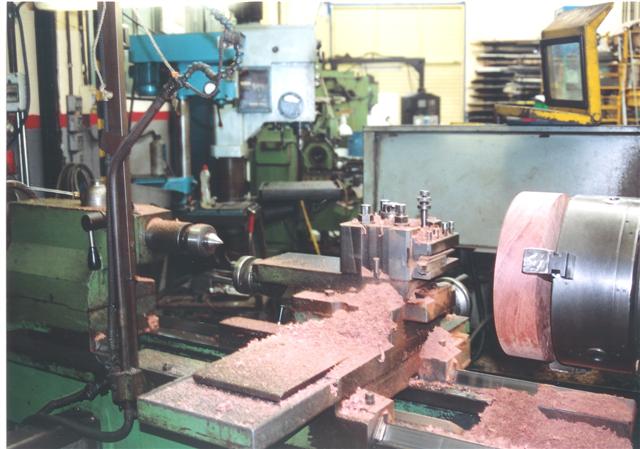

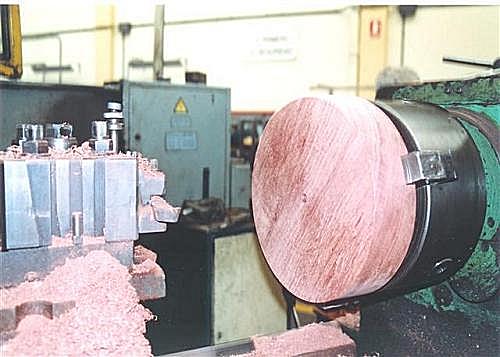

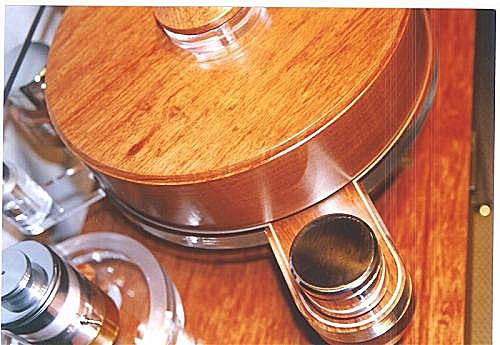

Los materiales más comunes que emplean los fabricantes de giradisocs high end en la construcción de los mismos y que reunen estos requisitos son el acero y el metacrilato. Como ya he comentado antes mi intención de hacerlo diferente y bonito. Así que, nadando contracorriente, decidí construir el platter de madera maciza (que yo sepa sólo Teres Audio usa este material a nivel comercial).

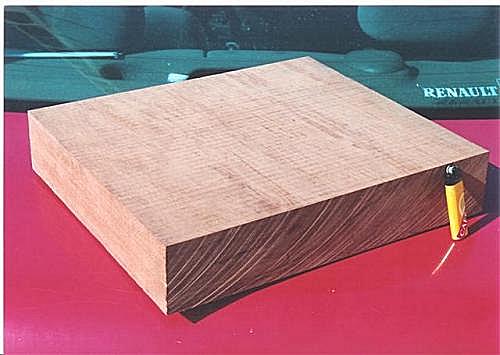

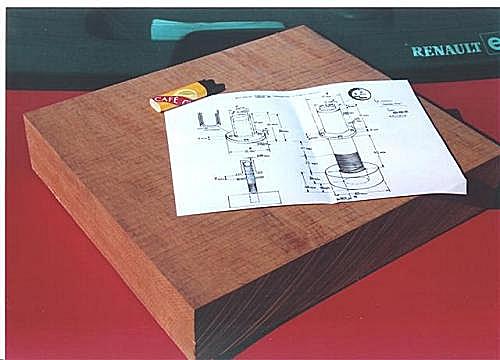

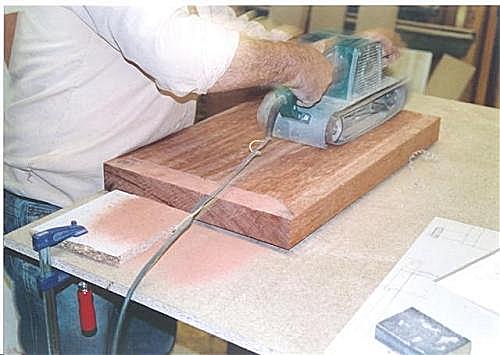

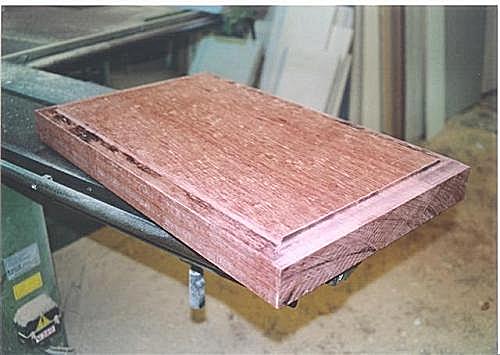

Empeze a indagar acerca de maderas que fueran robustas, densas y bonitas (en este ultimo aspecto, por sus “nudos” y color). No tardé mucho, gracias a mi amigo Lluis, en saber que “mi” madera se llamaba bubinga. Era justo lo que necesitaba: densa (una de las más densas del mundo por cm3), muy bonita y muy robusta.

Pero con el descubrimiento llegó el primer problema. No era barata. Me habían hablado que el metro cúbico de dicha madera costaba 4800 €. Aunque luego constaté que era sensiblemente inferior, continuaba siendo cara, muy cara.

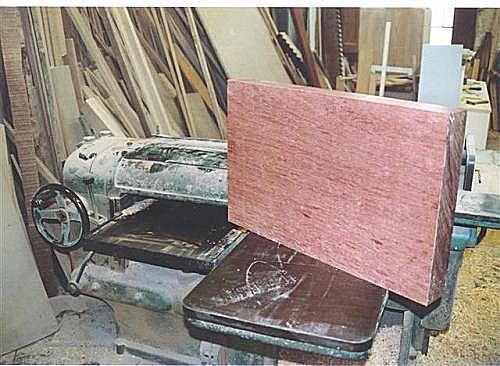

El siguiente problema fue encontrar madera maciza de bubinga del grosor que yo deseaba, en concreto 8 cm, para poder contrarestrar su menor densidad y peso respecto al acero que se usa habitualmente en la construcción de giradiscos. Habitualmente los tablones de bubinga suelen tener entre 3 cm y 5 cm de grosor y sólo excepcionalmente se puede encontrar de 6 cm. Encontrar un tablón de 8 cm me llevó un mes y una semana a base de multitud de llamadas, consultas en las páginas amarillas y vueltas y vueltas por polígonos industriales en las cercanias de Barcelona.

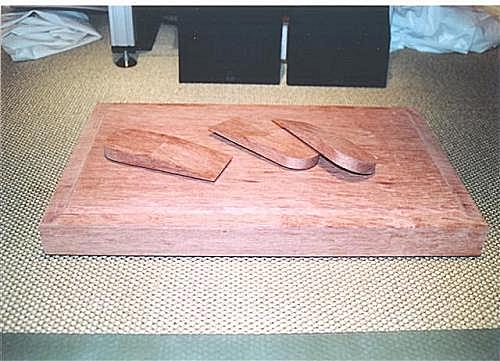

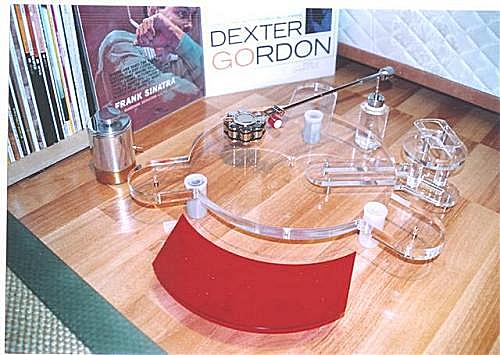

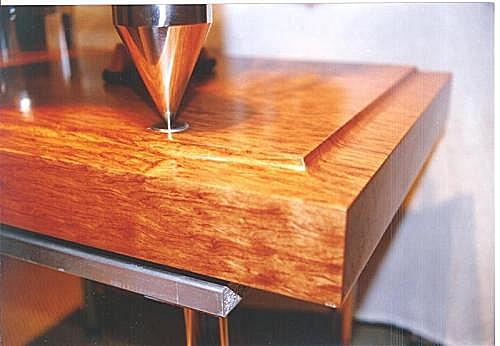

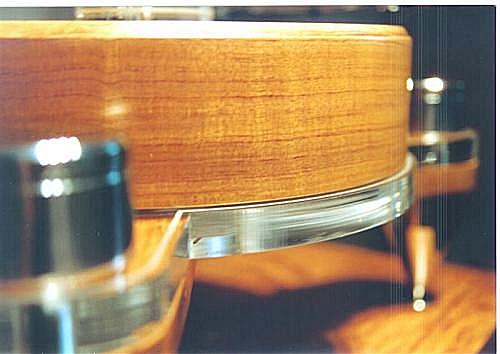

La siguiente pregunta que vino a mi mente fué ¿lo construyo todo de madera? ¿Con que puedo combinarlo?. Así que, haciendome el vago, eché mano del elemento más usado en la construcción de cualquier plato high end, el ubicuo metacrilato transparente. Y como puntas de desacoplo el acero inoxidable pulido y cromado.

Así que con estas elecciones ya tuve todos los materiales seleccionados: madera de bubinga, metacrilato y acero inoxidable.

La fase de diseño

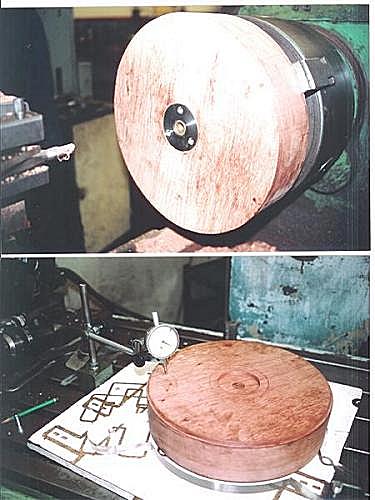

Para el diseño de mi giradiscos me inspiré en alguno de los modelos de Clearaudio, con sus 3 puntas de desacoplo (eso lo tenía claro) en las que reposaba el plato. Como el tablón de 8 cm de madera maciza de bubinga media sólo 41 cm de ancho, mi idea fue aprovechar al máximo esta amplitud. Por eso la base donde descansa el plato, que esta realizada con esa misma madera, tiene 41 cm de profundidad y el diámetro exterior del giradiscos (incluidas las 3 puntas de desacoplo) también mide practicamente lo mismo.

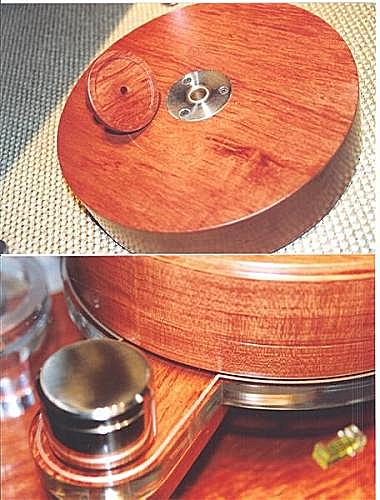

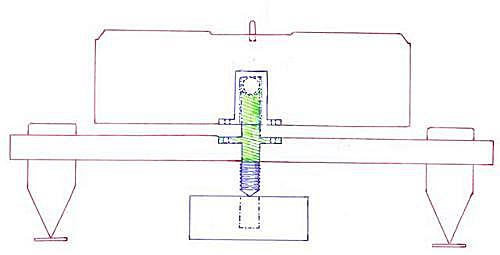

1- El eje

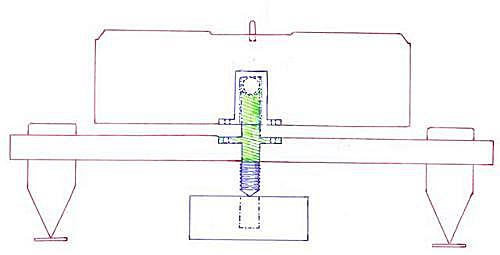

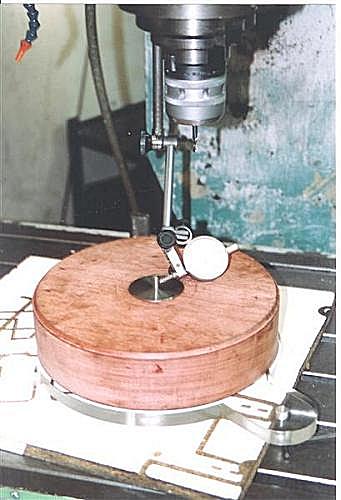

Después de tener claro el concepto básico de diseño me centré en el eje, el corazón del giradiscos. El eje de cualquier buen giradiscos debe respetar unas tolerancias muy precisas, en este caso el espacio físico que hay entre el propio eje y el “alma” donde va este va embutido.

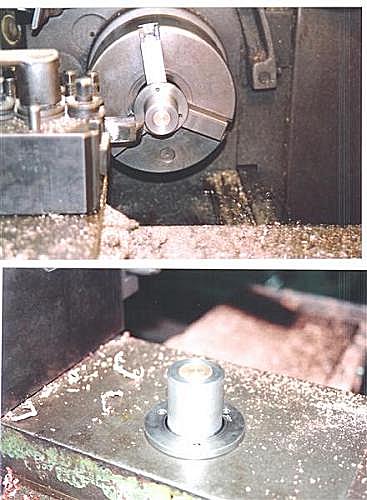

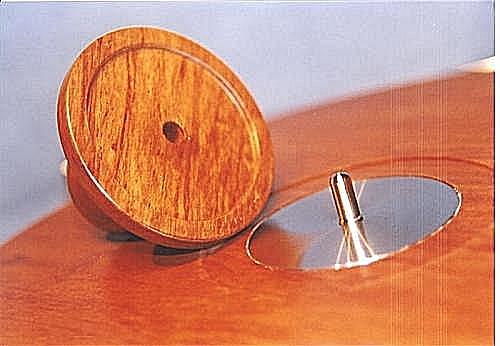

Existen basicamente dos tipos principales de ejes. Por un lado los ejes tradicionales y los ejes invertidos. Su función y modo de trabajo son idénticos, con la diferencia que uno trabaja en posición invertida. Teoricamente el eje invertido (que además es el más utilizado en giradiscos high end) debiera ser mejor en cuanto a su comportamiento. Eso es debido a que tiene que soportar menor presión que el tradicional a medida que el eje va atravesando más el platter.

De hecho el eje invertido ideal (los hay) deberia atravesar todo el platter para, de esa manera, conseguir que el punto de gravedad quede lo más bajo posible. Algunos fabricantes, como el holandés SpJ o el alemán Acoustic Signature, incrustan unos cilindros de acero y/o cobre en el perímetro exterior del platter para potenciar la masa exterior del mismo y así, junto con el eje invertido atravesando totalmente el platter, obtener una menor inercia de arranque con mayor masa (con ello, para que sea más comprensible, necesitaremos un motor con menos potencia para empezar el giro del plato y además, habremos incrementado la masa del platter).

El eje ideal deberia tener una tolerancia ente 3 y 5 milésimas de milímetro. Para que os hagais una idea, un pelo humano tiene del orden de 40 décimas de milímetro (400 milésimas). De hecho si conseguimos entre 5 y 7 milésimas ya nos podemos dar por satisfechos. Igualmente dicho eje deberia acabar en una punta durisima que fuera a parar, una vez introducido en el alma, al mismisimo centro de ésta y debería estar fabricado con el mismo material que el alma para evitar desgastes prematuros debido a las diferencias de dureza de materiales. Pero como todos estos requisitos son muy dificiles de conseguir practicamente todos los fabricantes optan por la solución más facil que es acabar el eje con una bolita, lo que llamanos un rodamiento. Con eso se aseguran que el punto de fricción sea único, independientemente de su diametro.

Muchos fabricantes suelen usar un rodamiento con revestimineto de teflón, un material muy resistente y con un menor grado de vibraciones que el acero, aunque con un desgaste mayor. Yo he realizado pruebas con ambos tipos de rodamientos y en principio no he notado diferencias. Ignoro si en escuchas prolongadas podría cambiar de parecer.

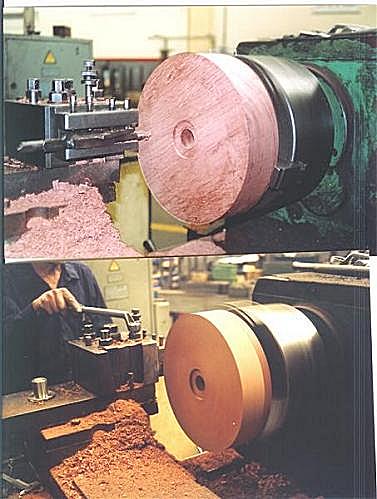

Con todos estos datos en mis manos opté por un eje invertido, con tanta longitud como me ha permitido el platter. De hecho he dejado apenas 1 cm para la punta donde se alojan los vinilos que va montada sobre base de acero inoxidable, para evitar clavar la punta directamente en la madera y que con el uso coja tolerancias.

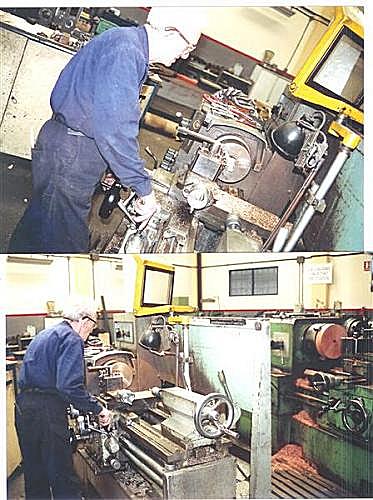

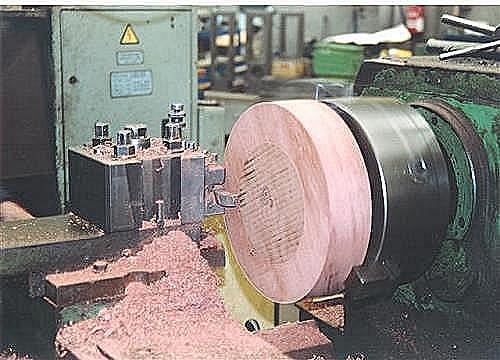

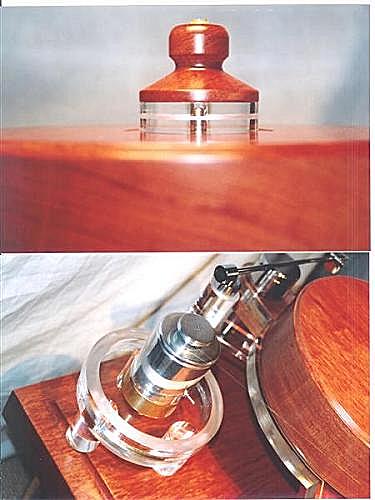

El eje y el alma estan fabricados con acero inoxidable. El alma está, además, recubierta de cobre con lo que se mejora la fricción y va encastada en una base de metacrilato de 2 cm de espesor y se sujeta atornillada con tornillos tipo allen. Este tipo de tornillos, por otro lado usado en todo el giradiscos, permiten una mejor fijación. Se han usado en combinación con arandelas tipo glover. El conjunto eje/alma tiene una tolerancia bastante baja, si no recuerdo mal de 4,75 milésimas. El propio tornero desechó previamente otro eje pues tenia una tolerancia superior, aunque yo fui incapaz de diferenciar los 2 ejes a simple vista.

2- La base del brazo

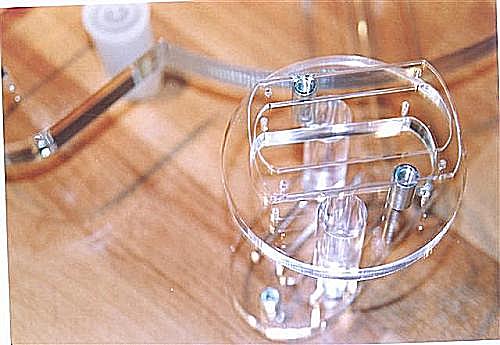

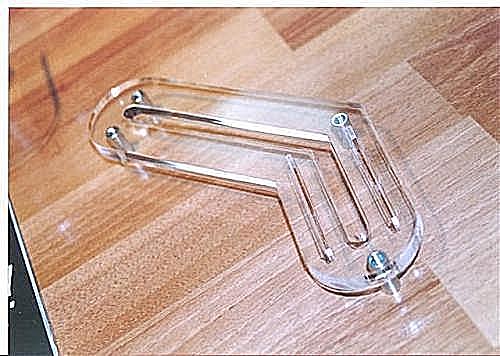

La base del brazo la fabriqué en metacrilato de 1 cm de grueso de tal manera que tiene (ved fotos adjuntas) unas guias paralelas a lo largo de toda su longitud, tanto en la base como en la sub-base, para facilitar el montaje de cualquier tipo de brazo (marca y longitud). La base y la sub-base estan unidas entre si por 4 barritas de metacrilato, con el fin de mantener la estética, con tornilleria allen métrico 4. En un principio debieran haber ido unos pasadores incrustados con rosca métrica 4 interior, pero al final los desestime por ser un elemento más que podia causar vibraciones.

3- Puntas de desacoplo

Las puntas de desacoplo estan fabricadas, junto con sus bases, en acero inoxidable pulido y cromado. Pesan la friolera de 6 kg 100 grm y llevan un esparrago roscado interior de métrico 12. Estas puntas fueron realizadas por un muy buen amigo mio. Gràcies, Lluis!

4- Brazo y Cápsula

En este caso voy a aprovechar lo que montaba mi antiguo plato. Por un lado un ya clásico (¿verdad Ernest?) SME-3009R MkII, el último que se hizo antes de que desapareciera el mítico modelo. Por otro lado una cápsula de bobina móvil Suiza Benz-Micro Glider Low Output.

5- El motor

En un principio iba montar yo mismo el motor del giradiscos, añadiendole un encoder y un control de velocidad. Pero como después de 3 meses largos de proyecto me sentí un poco un poco cansado, decidi comprarlo hecho, aún sabiendo que el coste del mismo es superior. Por otro lado nos evitamos sorpresas y además disponemos de garantia.

El motor en cuestión cumplia todos los requisitos que yo había establecido: motor síncrono DC, con encoder, velocidad variable y fuente de alimentación separada. Además está montada en una bonita carcasa de acero cromado. El fabricante es Scheu. Si decidis emprender una aventura similar debeis saber que en internet hay multitud de esquemas, motores y proyectos suficientes como para que os monteis vuestro propio motor DC o AC síncrono con ajuste de velocidad.

El presupuesto del conjunto

El presupuesto final de todo el proyecto ha sido el siguiente:

Coste total del proyecto finalizado: 1555 €

Debeis tener en cuenta que estos precios son orientativos, pero a la par muy representativos, porque he tratado de maximizar mucho la relación coste/calidad sin por ello sacrificar esta ultima (ni en materiales, ni en profesionales). Debo comentaros que de los 700 € de la mano de obra del tornero, corresponden en gran parte a gastos de “I+D”. Diria que la mitad de este total lo son. Eso es debido a que además del eje, el tornero mecanizó el platter, el metacrilato y además hay que incluir la repetición de algunos procesos. Creó que con lo ahora aprendido esta cifra podria reducirse a unos 300 € como mucho. Si a eso se añade que con paciencia uno puede construir su propio motor, es factible llevar a cabo el proyecto por unos 1000-1200 €.

De una forma u otra, considero que ambos costes justifican plenamente la satisfacción que me produce ver mi proyecto hecho realidad y funcionando a la perfección. Por eso desde aquí os animo a todos a que os fabriqueis vuestro propio giradiscos HUM.

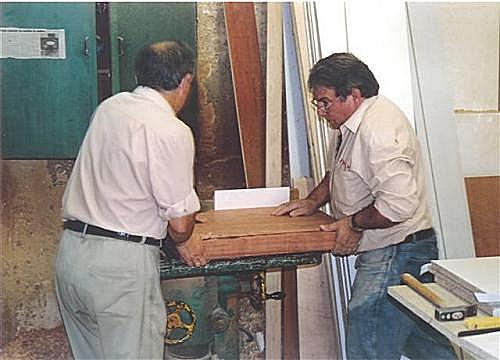

Para finalizar os muestro las fotos de todo el proceso. Si deseais contactar conmigo para realizar cualquier comentario, observación o consulta podeis hacerlo en mafius_hcd@hotmail.com.

Un saludo a todos!

Santiago Carreras